发送地址到手机:

短信内容

【搜狐汽车】 深圳观澜中升雷克萨斯,公司地址:深圳市龙华新区观光路1319号(梅观高速观澜湖·深圳出口即到),联系电话: 400-890-8028转3261。

九州工厂探访 2015雷克萨斯匠心之旅

类别:公司新闻时间:2016-11-22 11:58:04

“匠”在日语中的读法为“Takumi”,意指耗费大量时间、精力、资金,用堪称极致的工艺打造器物。而“匠人精神”自江户时代发源以来,已历经几百年的锤炼,它不仅是日本走向繁荣的一项重要支撑,同时也是历史积淀的象征。在通过机器便可以固定、精确完成装配工作的现代,“匠”逐渐演变成了一种文化,不仅渗透至包括汽车制造行业在内的各个领域,同时也升华成了一种毫不妥协、追求完美的精神理念。

对于追着日本动漫长大的一代人来说,无论是匠人文化还是职人精神,日本匠人对待事物的虔诚之心、对于细节的极高要求,以及执着到无法匹敌的工作态度,一直在我们的工作和生活中潜移默化,而本次的“匠心”之旅,笔者也有幸跟随LEXUS雷克萨斯一起,初次造访九州工厂,见证雷克萨斯汽车完美的制造工艺和独特的东方“匠人魂”。

关于九州工厂

九州工厂是丰 田在日本本土的第二大生产基地,成立于1991年,其中包括宫田工厂、神田工厂和小仓工厂。神田工厂和小仓工厂分别负责生产发动机以及变速器差速器,而占地面积约在113公顷的宫田工厂,则主要负责多款车型的混流生产组装,其目标是以世界领先的技术,向全球客户提供品质卓越的汽车,在这里生产的汽车会被输送到包括北美、亚洲及欧洲在内的70多个国家和地区。

各位对J.D.Power这个名字应该比较陌生,它是美国McGrawHill Financial集团旗下的一个品牌,每年都会对生产工厂的新车质量进行研究调查(IQS),其中,针对北美、欧洲以及亚洲三个区域,会分别评选出代表工厂品质的“金/银/铜奖”,在区域奖项之外,还特别设立有基准更高的全球性“白金大奖”。

九州工厂自2000年起,曾经3次获得J.D.Power全球工厂品质“白金大奖”,不仅如此,从2009年至今,它的排名一直保持在前5名。此外,在2010年和2012年,九州工厂还分别获得过J.D.Power亚太区工厂的品质“金奖”和“银奖”。在全球各大媒体杂志评选及质量调查中,雷克萨斯旗下车型更是常年位居榜首,堪称行业内的楷模。

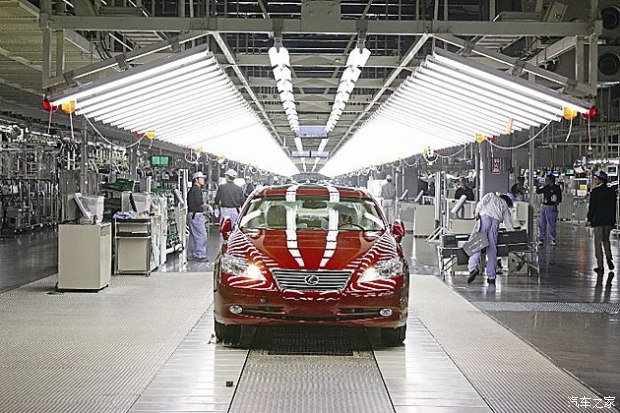

本次九州工厂的访问环节由于时间原因,只对涂装和总装车间以及员工培训场所进行了参观,而且因为内部保密机制相当严格,所以配图均为官方提供。

涂装车间“人机合一”

将“革新型生产技术”和“匠心独运的技能”加以融会,打造“最高质量的汽车”,是LEXUS雷克萨斯工厂遵循的一个基本制造理念,这一点在涂装车间中体现的尤为突出。

有别于传统的涂装车间,LEXUS雷克萨斯的生产设备可以根据顾客需求,依照每笔订单的颜色逐一生产,同时还具备打造出如镜面般光滑效果的涂装工艺,随着这项技术的逐步完善,现在车主完全可以将雷克萨斯汽车的表面当成一面镜子,甚至丝毫没有变形的情况。整个涂装流程分为46道工序,具体作业多达186项,涂装车间内拥有多达450名员工。

整个涂装的工序可以简化为几个步骤,包括:1、清洗;2、防锈电泳处理及底漆;3、中涂处理,打磨表面;4、干燥,湿涂处理底色;5、涂漆;6、喷涂金属颜料。前两步由机器单独完成,从第三步开始会加入纯手工处理,每一个步骤都进行的相当严谨有序。

整个车间内的环境如同医院的重症监护室,达到了无菌标准,而且每两个小时的间歇时间,还会有专门的工作人员到车间里检查设备和粉尘情况,以确保工作可以继续正常进行。

员工在进入洁净室前必须穿上特制的鞋子和防静电服,再通过气幕,彻底去掉身上的灰尘。车身内侧的喷涂作业十分细致严密,因而这些机器人无法胜任的操作都会由熟练地技工手工完成。另外,考虑到对环境和人的影响,面涂一律使用的是水性涂料。

为了展现LEXUS雷克萨斯车辆深沉内敛、底蕴丰厚的独特涂装效果,机器人工序部分的涂装速度会被刻意放缓,这不仅能够让作业更为细致周密,还能防止涂料滴洒,确保涂装的精度和涂装效果平整均一。在参观机器人作业时,一个个庞大机器人的背影很容易让人想到宫崎骏动画《千与千寻》里的“无面男”,据说这些机器人的动作,包括手法和轻缓程度,都是根据工厂内“匠人”级别的员工进行设置的,即让机器也融入“匠”的精神。

所有涂装作业结束之后,车辆会被运到前面的烤炉内,慢慢烘干涂料中的水分,以确保车身光泽、明亮、柔滑。随后,经验丰富的工匠们还会通过自己的双眼和双手对车辆进行仔细检测,并借助独特的RGB三原色照明检测技术,再次检查车辆表面,不允许存在一点瑕疵。

如果注意观察车辆内侧,各位会发现人们平时不太注意的内侧,和外侧一样进行了清漆涂层处理。而且工厂对左侧和右侧的抛光还会进行不同处理,左侧进行亮光处理,彰显明亮耀眼的剖面车身,右侧进行消光处理,体现出深沉内敛的颜色。因此车身颜色会根据乘车时间和地点的不同而变化,让人们在看到它时,视觉上不会产生厌倦感。

在节能方面,LEXUS雷克萨斯的涂装生产线,喷涂不同颜色车辆的速度和效率更高,同时允许多辆车处于同一生产线上一起作业。参观过程中观者通常会对车与车之间很近的距离产生质疑,担心前一台车的漆会不会喷溅到后一台车上,事实上完全不用有这样的担心。涂装车间内采用了很好的下沉式空气动力学技术,能够将剩余的颜料完全附着在地板下方的水沟中并随水流带出。

总装车间 整洁安静

本次探访九州工厂参观的第二总装车间,面积大约为5万1千平方米,差不多相当于170个网球场。这里每年的产能在20万台汽车,每辆车要组装大约3000个部件,目前包括物流在内,共有886名生产员工,以白班夜班双班倒的方式进行工作。

除了遵循将“革新型生产技术”和“匠心独运的技能”加以融会,打造“最高质量的汽车”的基本造车理念之外,车间还以“整洁、安静”为核心,比如,在将仪表板或发动机等大型零部件运送到装配流水线时,使用以电池作为动力的无人小车。这部集合了员工创意与聪明才智的手工运输车,还有个非常可爱的名字叫“搬运君”,上面可以看到负责管理人员的名字,环保的同时为车间营造出了一个整洁安静的环境。

车间以白色和灰色为基调,恬静舒适的氛围十分符合LEXUS雷克萨斯品牌的内涵,在这样的环境中工作,员工们也很容易对LEXUS雷克萨斯品牌产生一种自豪感,总装车间中有很多值得关注的细节,下面就带各位具体了解一下。

•底盘安装线

底盘安装生产线,主要安装消声器、发动机以及驱动等重要零件。安装发动机时,先在发动机准备线上组装好相关零件,再使用大型无人搬运车,将之送到发动机安装线旁边。由于发动机是非常重的零部件,因此要把事先准备的发动机从下方自动吊起来进行安装。但是,车体和发动机连接的关键部位,一定是由工人现场手工协助组装完成的。

•装饰件安装线

装饰件安装线,是车辆从涂装车间出来后,进行的排管、排线以及仪表板等组装的生产线。仪表板里内置了各种各样的电子元器件,重量达到近50公斤。如果只通过人力把它准确搬运到指定位置,是非常难的。因此工厂使用专用的辅助设备,保证任何一个工人都能简单而正确地进行组装,这样人力与机器相互补充配合,让LEXUS雷克萨斯的每一台汽车都可以确保高品质。

在流水线上安装1辆车所需的零件,会在事先被装进一个蓝箱子内,箱子旁边有是否已被取用的提示灯,避免遗漏。这样做省去了选择零件的时间,让工人们可以专心准确地进行组装。 此外,还可以减少生产线上的零件架,有效缩短生产线的长度。

•使用电动工具紧固零件

机箱生产线是紧固车身底部重要零件的工序,对于重要零部件的紧固,工厂采用了精度极高的“电动紧固工具”。这道工序可以将哪个螺钉施加了多大紧固度等数据,作为“生产履历”进行保存,确保日后发生异常时,能及时查明和分析原因。另外,电动工具与以往的气压工具相比,紧固噪音明显减小,完全符合车间所追求的“整洁和安静”的目标。

•地板灯

所有的车身底部流水线铺设有明亮的地板灯,这个创意同样来自于九州工厂的员工。以前即便在车身底部作业,也只是从上边或侧面打灯,时常会出现看不清楚车身底部的问题。而现在这个对眼睛十分柔和又明亮清晰的作业环境完全避免了这一问题,这一设计还被推广到了整个丰 田集团。

•质量门

流水线的最终检测工序,被称为“质量门”,如果在流水线的哪个地方发生异常,工人会立即在该工序内进行返工,对某辆车进行了返工的信息也会被汇总到“质量门”,随后工人根据相关信息,再度确认问题是否已经解决,是否还有其它问题等等。

在LEXUS雷克萨斯流水线上共有12处这样的“质量门”,通过在全部生产线设置这道可以称作“品质关卡”的“质量门”,建立一种杜绝不良产品流向下道工序的生产管理体制。

•呼叫拉绳/工序Andon(安灯)系统

作为丰 田生产方式(TPS)中重要的拉绳(ANDONG)制度,我们在总装车间内可以看到距离照亮车辆灯具大约1米处的位置,有一条横向相连的白色绳索,被称为“呼叫拉绳”,如果零件没能安装好,工人可以拉动这根绳索,表示有异常发生。信号会随即传到组长的无线电话上,左前方的工序安灯系统上也会显示呼叫人的工序编码。组长接到信号会立刻赶到呼叫现场,为其提供帮助或更换其他工人。如果车辆在进入下一道工序前问题仍未能解决,流水线就会停止。而即便是停止流水线,也要在所有工序内保证高质量,这种机制被称为“道道工序讲质量”。

•安装车窗

安装车窗玻璃时,工人首先对需要涂刷粘合剂的地方进行清洁处理,然后由机器人“在正确的位置涂刷正确用量”的粘合剂,再由工人两人一组把车窗玻璃安装到车上。像这样,即便在同一作业程序中,人和机器仍然保持高度融合互补完成每一道工序,是LEXUS雷克萨斯汽车实现高品质秘诀的再次体现。

•总装检测线

总装车间的检测线,主要检查总装完毕车辆的各项规格,以及是否有缝隙、是否有高低不平、门开关是否流畅、是否有划痕或脏污等。另外,这边的生产线由透明档板围起,如要进入必须换上专用鞋子,严格防止带入污垢和灰尘,保证顾客的车不会被弄脏。

这道检查工序对工人技能的要求也非常高,经过了严格训练的工人们,即便是戴上了手套,也能马上察觉到哪怕是零点几毫米的微细缝隙。而依靠人手感觉的这项检查,还采取每天作业开始前进行测试的严格制度,如果因身体不适等原因无法通过测试,就无法从事当天的作业。

•功能检测线

这条生产线主要检测发动机、悬架、仪表等功能零件的性能,参观过程中LEXUS雷克萨斯主要针对如下几项进行了重点讲解和展示:

•制动鼓检测

由于隔断里填充有隔音材料,所以在检测空间内听不到外面的声音。在非常安静的环境中,五感高度敏锐的技师会将车速提升到120公里/小时,同时专注于发动机的声音有无异常、仪表的操作确认、车体有无震动(晃动)、变速时冲击有无异常等各项测试。

•车头灯调光

这项检测主要用于调节车头灯的焦点,即调节车头灯光束的高低和朝向,所以对作业的精度要求非常高,必须十分细致地去操作。以前都是将车头灯光束照到光轴校验器上,完全凭借工人的感觉来调节。车前有感知光的光接收板。只要将车头灯光打到光接收板上,计算机就会分析光轴的偏移。检查人员将扭矩驱动程序嵌入车灯调节螺钉,焦点只要达到标准值以下,调节设备就会自动停止。而现在都是由计算机来计测、调整误差,将车头灯光束照到车前方的屏幕上,如果焦点达到标准数值,调节仪器就会自动停下。在导入了计算机自动调光系统后,LEXUS雷克萨斯车头灯的光轴精度比以前提高了三倍以上。

•定位校准

校准定位,是决定汽车行车稳定性的一个重要环节,这项检测中,红色激光会打在轮胎上,通过计测光点弹回的时间,校验并校准轮胎倾角,以保证汽车能直线行驶。这种激光校准的手法,是目前世界上最领先的技术,可以把精度提高到之前的3倍以上。

在多达1700项左右的项目进行严格校验之后,所有车辆都会被运到雷克萨斯专用的检测场进行特殊检测。雷克萨斯品牌的产品和丰 田品牌的产品相比,无论设计、制造和检验标准都更加严格,产品品质自然也更高。

培训中心 匠人精神的历练

九州工厂的培训中心建于2005年3月,主要为汽车生产线员工提供所需技能的教育和培训。为了培训授课,公司在培训基地建有办公楼和培训楼,培训楼的面积为5200平方米左右,由大小10个教室和1个实习场组成。去年,在这里接受培训教育的员工已经超过9000名,平均每天有37名员工在这里接受培训教育